Las emisiones termo metalúrgicas como fuentes de energía renovable y reciclaje de residuos

Thermal metallurgical emissions as a source of renewable energy and waste recycling

Rigoberto Pastor Sánchez Figueredo

Facultad de Ingeniería. Universidad de Holguín, Cuba

rigo@uho.edu.cu

Julio Borrero Neninger

Facultad de Ingeniería. Universidad de Holguín, Cuba

jborrero@uho.edu.cu

Fausto Hernán Oviedo Fierro

Escuela Politécnica Nacional. Quito. Ecuador

fausto.oviedo@epn.edu.ec

RECIBIDO

29/06/2020

ACEPTADO

12/05/2021

RESUMEN

Los artículos, partes y piezas de los metales y sus aleaciones son la base del desarrollo industrial como componentes fundamentales en la construcción de mecanismos para la industria metalmecánica, automovilística, aeronáutica, naval, militar, domestica, etc. y están caracterizados por su termo resistencia y refractariedad, debido a esto para su manufactura se emplean procesos metalúrgicos de fundición, conformación, tratamientos térmicos, que necesitan hornos fusores y de calentamientos con temperaturas que oscilan desde 750 0C hasta 2 500 0C, que generan emisiones térmicas con una alta intensidad calórica. Con esta investigación se realiza la evacuación de este calor emitido con colectores y recuperadores alternativos y es utilizado como fuente de energía para: La generación de agua caliente y vapores, utilizados en procesos tecnológicos y domésticos como lo son: la esterilización del utillaje de laboratorio y lavado de confecciones textiles y otras fibras y en la preparación de alimentos en las empresas; Calentamiento de agua para uso doméstico e higiene de los operarios metalúrgicos, contribuyendo a la sostenibilidad de la salud del entorno humano al evitar los cambios bruscos de temperatura en el aseo; Producción de energía eléctrica por termo transferencia.

PALABRAS CLAVES

Emisiones térmicas; termometalugicas; energía renovable; reciclaje; residuos.

ABSTRACT

Articles, parts and pieces made of metals and their alloys are the basis of industrial development as fundamental components in the construction of mechanisms for the metal-mechanical, automotive, aeronautical, naval, military, domestic, etc. industries. They are characterized by their thermo-resistance and refractoriness, due to this, for their manufacture metallurgical processes of casting, shaping, heat treatments are used, which require melting and heating furnaces with temperatures ranging from 750 0C to 2 500 0C, which generate thermal emissions with a high caloric intensity. With this research, the evacuation of this emitted heat is carried out with alternative collectors and recuperators and is used as a source of energy for: The generation of hot water and vapors, used in technological and domestic processes such as: sterilization of laboratory tools and washing of textile confections and other fibers and in the preparation of food in companies; Heating of water for domestic use and hygiene of metallurgical workers, contributing to the sustainability of the health of the human environment by avoiding sudden changes in temperature in the toilet; Production of electrical energy by thermo transfer.

KEYWORDS

Thermal emissions; thermometallurgical; renewable energy; recycling; waste.

INTRODUCCIÓN

La industria metalmecánica manifiesta como tendencia mundial la sustitución de piezas de acero y fundición gris ordinaria, por fundición con grafito nodular, debido a que puede superar al acero en cuanto a sus propiedades de fundición, menor densidad y menor costo por tonelada (Al-Ghonamy, et al., 2012; Aristizábal, et al., 2013; Jacas, et al., 2005). Estas ventajas se aprecian de manera más visible en la industria automovilística, la industria naval, la construcción de maquinarias y la industria azucarera, entre otras.

La aplicabilidad del hierro con grafito nodular ha sido posible gracias al desarrollo del tratamiento térmico de austemperizado, lo que ha permitido obtener fundiciones competitivas con los aceros, conocidas internacionalmente como ADIs, o sea, hierros dúctiles austemperados (Carnero, et al., 1999; Ordóñez-Hernández, et al., 2015), además de (a) método Sandwich, desarrollado por la Ford Motor Company, de Cleveland en Estados Unidos de Norteamérica, con el fondo de cucharas especiales (existe una variante Deckel de este proceso), (b) método Trigger, desarrollado por la Corporación Meehanite, en el que la aleación se protege de la flotación prematura mediante carburo cálcico que se carameliza o vitrifica a la temperatura del caldo metálico, (c) Pre-Packing (Precargado), con la aleación nodulizante protegida en un tubo de acero o nodular, (d) sobretratamiento-dilución, desarrollado por Gebrüder Sulzer de Schaffhausen (Suiza), (e) Mag-Coke, o coque impregnado de un 40% a un 50% de Mg, y (f) Overpouring, adecuado para tratamientos frecuentes y periódicos de cucharas con 1,5 t a 3 t de caldo, desarrollado por Dow Chemical International.

Los hierros dúctiles austemperizados – ADI o Kymenite desarrollados en Finlandia, es una fundición dúctil con tratamiento térmico isotérmico que produce una matriz ausferrítica. que comienza con el calentamiento y mantenimiento de la fundición a su “temperatura de austenitizacion” (900 ºC) por una hora y media, a fin de saturar la austenita con el C, después de lo cual es enfriado rápidamente y sostenido isotérmicamente en su “temperatura de austemperización” (400 ºC), usualmente en un baño de sales antes de su enfriamiento final a la temperatura ambiente (Ordóñez‐Hernández, et al., 2015).

En los distintos procesos surgidos a lo largo del tiempo se ha empleado el Mg puro, ferroaleaciones de este elemento o formas físicas de protegerlo como, por ejemplo, el mag-coke. La nodularización con Mg está condicionada por sus propiedades físico-químicas, como son: (a) punto de ebullición de 1 117 °C, muy inferior a los 1 400 °C a 1 500 °C que es el intervalo habitual de temperaturas del caldo metálico en las fundiciones, (b) la presión de vapor alcanza ocho atmósferas, (c) su solubilidad en la fundición es muy baja, (d) su densidad es de 1,7 g/cm3, muy baja en comparación con los 7 g/cm3 de la fundición líquida, y (e) tiene gran afinidad con el oxígeno y el azufre (Sánchez-Figueredo, et al., 2016c). La adición de Mg conlleva una reacción que puede llegar a ser pirotécnica, con emisión abundante de luz y humos (Enríquez-Berciano, 2012; Ma y Zhang, 2009; Yunqing, 2015). Cuando la modificación se hace en la cuchara, antes del molde, se hace obligatorio obtener temperaturas de 1 500 ºC o cercanas a la salida del horno, ya que en la modificación y posterior distribución de la aleación a los moldes se puede perder hasta 100 ºC o más.

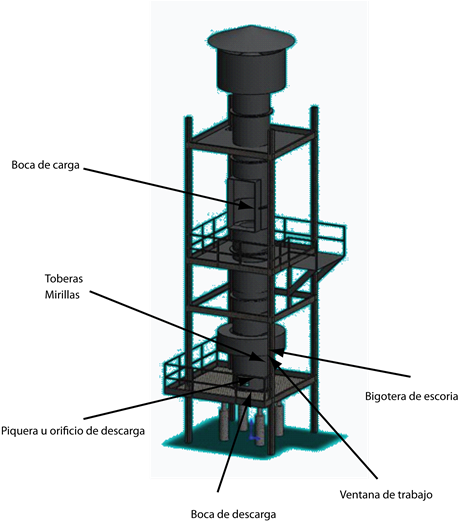

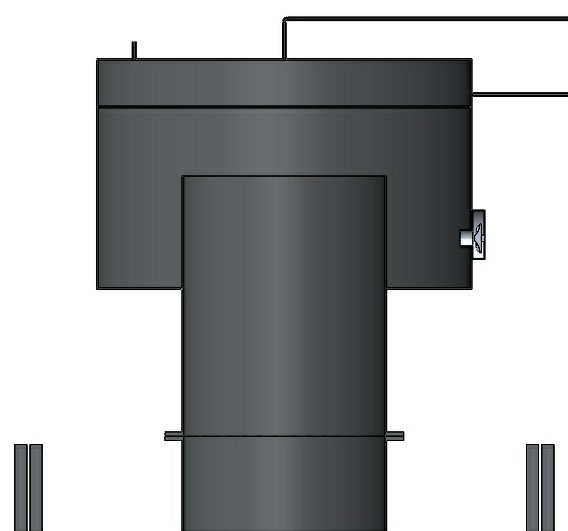

Se seleccionó el taller de fundición de la Empresa Mecánica de Holguín del GESIME, perteneciente al Ministerio de Industrias, donde se utiliza un horno de cubilote de 700 mm de diámetro interior (Figura 1) para la producción de las aleaciones ferrosas y se parte para la experimentación del vertido en el molde a temperaturas de 1 450 ºC y 1 425 ºC.

El parámetro de control principal estuvo centrado en el control de las temperaturas de sangrado de 1 480 ºC a 1 470 ºC en la piquera del cubilote. (Sánchez-Figueredo, et al., 2015b) Esto exigió el cumplimiento estricto de las normas técnicas de la fusión y la calidad del coque utilizado, así como un manejo adecuado de la tecnología teniendo en cuenta las referencias estudiadas y el cumplimiento de la disciplina tecnológica en cuanto al control de los parámetros tecnológicos del cubilote.

La estructura metálica del cubilote consiste en un cilindro vertical, formado por planchas de acero soldadas de 6 mm a 13 mm de espesor, montadas por secciones sobre una plancha base, que a su vez es soportada por cuatro columnas de apoyo, las cuales están fijadas al cimiento (Sánchez-Figueredo, 2016). En la Figura 1 se muestra una representación gráfica del Horno de cuba alta discontinuo de 700 mm de diámetro de trabajo (HCAD700) de la Empresa Mecánica de Holguín.

En el centro de la plancha base se encuentra una abertura de diámetro 700 mm, igual al diámetro interior del refractario del cubilote, donde se coloca la tapa de cierre y es fijada por medio de un puntal. La piquera u orificio de descarga se encuentra en la superficie del cilindro, al frente de la posición de trabajo, a una altura de 120 mm sobre la plancha base (Sánchez-Figueredo, 2016). En la misma situación se encuentra el canal de descarga con una inclinación de 10º hacia abajo para que el metal corra libremente.

La bigotera de escoria es un orificio de 50 mm de diámetro situado a 90º de la boca de descarga, a una distancia de 120 mm por debajo de las toberas, con un canal de descarga más corto que el de la piquera. Las toberas son cinco y están situadas a una altura de 720 mm, calculada desde la plancha base hasta la parte inferior de las mismas; esto constituye la altura de la cuba o crisol colector de metal. Las toberas son ventanas de mayor ancho que altura, cuya área total será igual al 20 % del área interior del cubilote.

Durante su explotación las emisiones térmicas salen por la chimenea con una temperatura superior a los 700 ºC, teniendo en cuenta esta particularidad se construye un colector de gases y regenerador de calor.

Figura 1. Horno de cuba alta discontinuo de 700 mm de diámetro de trabajo (HCAD700) de la Empresa Mecánica de Holguín.

MATERIALES Y MÉTODOS

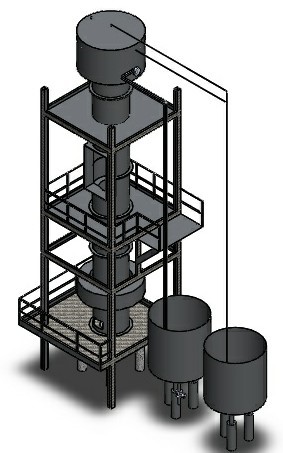

En la parte superior del Horno de cuba alta discontinuo de 700 mm de diámetro de trabajo (HCAD700) de la Empresa Mecánica de Holguín en el lugar del apaga chispas, se construye un cilindro metálico como colector - disipador de calor como se representa en la Figura 2.

Figura 2. Horno de cuba alta discontinuo de 700 mm de diámetro de trabajo (HCAD700) de la Empresa Mecánica de Holguín con colector - disipador de calor adicionado.

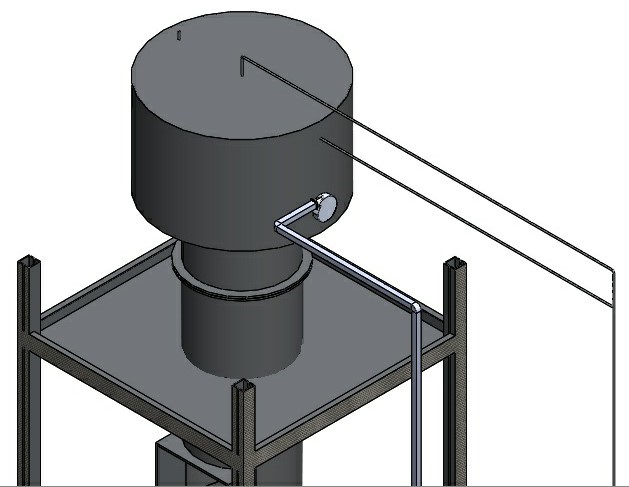

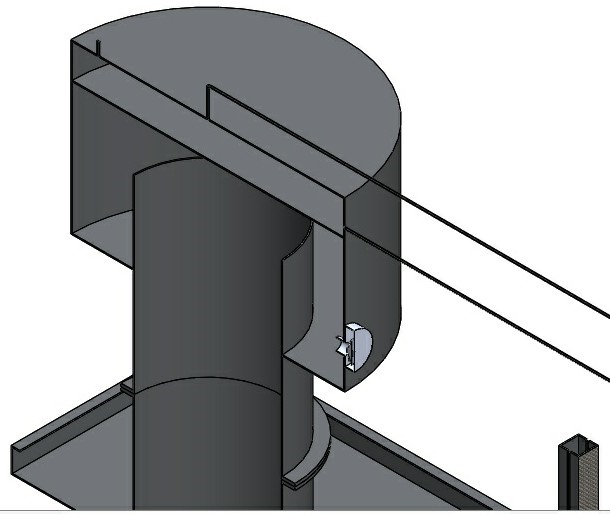

Las emisiones térmicas y gaseosas con una temperatura superior a los 800 oC asciende hasta la parte superior del horno dando directamente con el fondo de un recipiente que contiene un metro cubico de agua, y la parte gaseosa no combustible es aspirada por un extractor que la impulsa hacia un recipiente con una columna alta de agua, las partículas no combustibles (humo) al entrar en contacto con la columna de agua se solidifican formando un lodo y el resto del aire ascienden a la superficie incorporándose a la atmosfera totalmente puro como se representa en las figuras 3 y 4.

Figura 3. Ubicación del extractor al aspirar las emisiones gaseosas e impulsarla hacia la columna de agua.

Figura 4. Vista isométrica donde se observa la unión de la parte superior del horno con el evacuador de calor y gases.

Figura 5. Ubicación de la entrada del agua de la cañería y salida del agua caliente hacia los recipientes de almacenamiento y distribución del agua caliente hacia las actividades domésticas.

RESULTADOS

Impactos economicos

Costo del colector - disipador de calor

En la Tabla 1 se muestra el costo de materias primas y materiales en la fabricación del colector - disipador de calor.

Tabla 1 Costo de fabricación del colector - disipador de calor.

| CÓDIGO | PRODUCTO | U/M | NORMA DE CONSUMO |

PRECIO (CUP) |

IMPORTE (CUP) |

|---|---|---|---|---|---|

| 21510100 | Chapa de 1 250 mm x 3 000 mm | t | 0,754 | 1 423,00 | 1 072,94 |

| 23510100 | Viga 80 | t | 0,0363 | 1 539,00 | 55,87 |

| 24220100 | Electrodos de 4 mm HF600 | kg | 0,8 | 11,97 | 9,58 |

| 26420101 | Vibrador electromagnético | u | 1 | 3 228,00 | 3 228,00 |

| TOTAL | 4 356,81 | ||||

La inversión se realizó a un costo de 4 356,81 CUP, sin tener tiempo de gracia, la amortización fue del 1 % por colada. Cada colada asciende a 35 t, pero para los cálculos de amortización solo se tuvieron en cuenta 30 t de fundido a un precio de 2 262, 83 CUP. Por tanto, el costo de una colada será de 67 884,9 CUP, siendo 679 CUP el 1 %. De esta forma, la amortización será realizada en 6,45 coladas. El flujo productivo del taller consistió en cuatro jornadas de moldeo, es decir, lunes, martes, miércoles y jueves y una jornada de colada los viernes, por lo que el tiempo de amortización será de 49 días. El 1 % de amortización no afecta el punto de equilibrio de la Empresa Mecánica de Holguín, considerándose viable la inversión.

A partir de los Datos e indicadores de medición económica luego de satisfacer la “Prueba Experimental” fue puesta en “Serie Cero” esta tecnología, manteniendo su vigencia en la fase de producción actual: Reporte de colada, Norma de consumo, Desagregación de los insumos fundamentales, Ficha para precios y su componente en pesos convertibles para una tonelada de fundido obtenida con la autogeneración de agua caliente y vapor se muestra un resumen en la Tabla 2 de la comparación de los parámetros económicos del agua calentada con dispositivos de calentamientos y la calentada con las emisiones térmicas.

Tabla 2. Comparación de los parámetros económicos del agua calentada con dispositivos de calentamientos y la calentada con las emisiones térmicas.

| No | Denominación | Agua | |

|---|---|---|---|

| Dispositivos | Emisiones térmicas | ||

| 1 | Rendimiento tecnológico general (%) | 29,26 | 75,08 |

| 2 | Rendimiento metálico (%) | 70 | 77 |

| 3 | Masa neta del fundido (kg) | 700 | 770 |

| 4 | Índice de rechazo (%) | 5 | 0,5 |

| 5 | Masa total del rechazo (kg) | 50 | 5 |

| 6 | Pérdida metálica (%) | 56 | 2 |

| 7 | Gastos totales o costo de producción ($/t) | 3 698,95 | 2 051,67 |

| 8 | Precio ($) | 3 901,68 | 2 254,39 |

| 9 | Decremento promedio del costo y precio 57,8% | ||

El comportamiento del rendimiento metálico es de un 77 %, debido que la masa neta aumenta a 770 kg de fundido, el índice de rechazo disminuye a un 0,5 % y la pérdida metálica disminuye a 10 kg. Esto se debe a que con el aprovechamiento de las emisiones térmicas aumenta el Rtg hasta un 75,08 %, con una disminución de los gastos totales y el costo de producción a 2 051,67 CUP/t de fundido; se obtiene un precio de 2 254,39 CUP/t de fundidos. Esta variación del Rtg genera un decremento de un 55,46 % de los costos de producción y un 57,78 % de los precios, lo que posibilitan la producción a escala industrial.

La disminución de la masa del metal lingoteado por des modificación de 550 kg a solo 10 kg, con un entorno tecnológico de complejidad sencilla que garantiza la continuidad del proceso productivo, permite la obtención de fundición con grafito nodular esférico por el método vibratorio que garantiza la continuidad de la producción.

Para el cálculo del Efecto Económico se tienen en cuenta los datos avalados por empresas fundidoras y la Dirección de Desarrollo del Grupo Empresarial de la Industria Sideromecánica y la Metodología de cálculo de efecto económico de las innovaciones y racionalizaciones contemplada en la Resolución 30/84 de la Academia de Ciencias de Cuba.

Se tiene en cuenta el Gasto de producción posterior (Gp) hasta 2 051,67 $/t en relación con el Costo de producción anterior (Ga) 3 698,95 $/t. Esta variación positiva del Rendimiento Tecnológico General genera ganancias económicas y disminuye los costos de producción de fundidos que posibilitan su producción a escala industrial por el proceso de fundición de una forma competitiva.

La Industria Sideromecánica en sus 7 Empresas Fundidoras con el aprovechamiento de las emisiones térmicas y una capacidad de producción continua promedio bajo las condiciones específicas actuales de la industria (Q) de fundidos de metales ferrosos y no ferrosos de 11 toneladas diarias planificadas según el cálculo (1)

Q = 11t x 30 días x 12 meses x 7 empresas = 27 720 t/anuales de fundidos ferrosos y no ferrosos (1)

Para el cálculo del Efecto económico anual (Ee), para un volumen promedio redondeado de producción de fundidos de metales ferrosos y no ferrosos obtenidos con el uso termo emisiones en siete de las empresas fundidoras del GESIME (Q) de 25 500 t y sustituyendo se obtiene:

Ee = (Ga – Gp) x Q = (3 698,95 – 2 051,67) x 25 500 = (1647,28) 25 500 = $ 42 005 640,00 pesos (2)

El Ee total ascendente a $ 42 005 640,00 pesos en las fundidoras del GESIME, de ellos 25 millones avala la Empresa Mecánica de Holguín de nombre comercial “HOLMECA”. Que son los que fundamentan esta propuesta.

Impacto ambiental

El aprovechamiento de las termo emisiones al incidir de manera positiva en el Rtg, lo aumenta, propiciando así la disminución de la norma de consumo (NC) de materias primas y materiales a utilizar, lo que genera un ahorro del 39 % de portadores energéticos y la disminución de los gastos y costos de producción en un 38,96 % del importe anterior con la utilización del vertido estático.

Tabla 3. Comparación de las NC con la utilización de dispositivos de calentamiento de agua y el aprovechamiento de las emisiones térmicas.

| No | Portadores energéticos | Norma de consumo | Importe total (CUP) | ||||

|---|---|---|---|---|---|---|---|

| Dispositivo | Termo emisiones | Ahorro | Dispositivo | Termo emisiones | Ahorro | ||

| 1 | Energía eléctrica (kWh) | 861,244 | 335,630 | 525,614 | 87,85 | 34,23 | 53,62 |

| 2 | Fuel oíl (t) | 0,05126 | 0,01998 | 0,03128 | 11,00 | 4,29 | 6,71 |

| 3 | Combustible diésel (l) | 6,83527 | 2,66373 | 4,17154 | 3,42 | 1,33 | 2,09 |

| 4 | Combustible gasolina (l) | 2,48565 | 0,96867 | 1,51698 | 1,12 | 0,44 | 0,68 |

| 5 | Carbón coque (t) | 0,99111 | 0,38624 | 0,60487 | 193,67 | 75,48 | 118,19 |

| 6 | Alcohol natural (l) | 3,41763 | 1,33186 | 2,08577 | 1,25 | 0,49 | 0,76 |

| 7 | Leña combustible (m3) | 0,13671 | 0,05327 | 0,08344 | 1,17 | 0,52 | 0,65 |

| 8 | Agua (m3) | 6,83527 | 2,66373 | 4,17154 | 9,01 | 3,63 | 5,38 |

| 9 | Oxígeno industrial (m3) | 0,68353 | 0,26637 | 0,41716 | 0,52 | 0,21 | 0,31 |

| Ahorro promedio (%) | 39 | 38,96 | |||||

Con el aumento del Rtg se disminuye la norma de consumo (NC), lo que disminuye la cantidad de materias primas y materiales utilizadas en la producción de una tonelada de fundido, disminuyendo la emisión de gases nocivos a la atmósfera y la generación de desechos sólidos en un 40 % por toneladas de fundido, dañando menos el entorno laboral con mayor sostenibilidad. La sencillez de este entorno tecnológico alternativo garantiza la continuidad del proceso productivo de una manera más sustentable.

CONCLUSIONES

La construcción del colector y recuperador alternativos de emisiones térmicas y gaseosas es de construcción sencilla, viable a un costo de 4 356,81 CUP y muy eficiente al generar un ahorro superior al 38 % de portadores energéticos.

RECOMENDACIONES

Se recomienda la generalización de los resultados de esta investigación en el resto de los hornos de fusión y calentamiento.

REFERENCIAS BIBLIOGRÁFICAS

Al-Ghonamy, A.I.; Ramadan, M.; Fathy, N.; Hafez, K.M. y El-Wakil, A.A. (2012) “Effect of graphite nodularity on mechanical properties of ductile iron for waterworks fittings and accessories,” International Journal of Civil & Environmental Engineering, Vol. 10, No. 3, pp. 1-5, 2012.

Aristizábal, R.E.; Pérez, P.A.; Machado, H.D.; Pérez, A.M. y Katz, S. (2013) “Studies of a Quenched Cupola Part IV: Behavior of Coke,” en AFS Proceedings, Schaumburg, IL USA, 2013, pp. 1-11, Url: https://www.researchgate.net/publication/267343938_Studies_of_A_Quenched_Cupola_PART_IV_Coke_Behavior

Carnero, A.A.; Bunin, K.P.; Glebova, E.D. y Pritomanova, M.I. (1999) Tratamiento termociclico del hierro fundido y el acero (en ruso) Vol. 167 Kiev: Техніка, 1999.

Ordóñez-Hernández, U.; Parada-de-la-Puente, S.; Figueroa-Hernández, C.; Mondelo-García, F.J.; Barba-Pingarrón, A. y del-Castillo-Serpa, A. (2015) “Caracterización de la capa de boruros formada durante la austenización de un hierro nodular austemperizado,” Ingeniería Mecánica, Vol. 18, No. 1, pp. 71-79, 2015, Url: http://www.ingenieriamecanica.cujae.edu.cu/index.php/revistaim/article/view/510/880.

Enríquez-Berciano, J.L. (2012)“Fabricación de fundición nodular,” U. P. d. Madrid, Ed. Madrid, España, 2012, p. 84.

Ma, Y. y Zhang, J. (2009) “QT600-3 ductile iron casting and method for producing the same,” 2009. Número de aplicación: CN20081243632 20081211. Espacenet. China. Organización: C. Q. L. C. Ltd. 2009-04-29. Patente No. CN101418414 (A).

Sánchez-Figueredo, R.P.; García-Domínguez, A.; Pérez-Rodríguez, R. y Rodríguez-González, I. (2015b) “Influencia del vertido vibratorio en la resistencia a la tracción del hierro con grafito esferoidal,” Minería y Geología, Vol. 19, No. 3, pp. 79-90, 2015b, Url: http://revista.ismm.edu.cu /index.php/revistamg/article/download, .

Sánchez-Figueredo, R.P.; García-Domínguez, A.; Pérez-Rodríguez, R. y Rodríguez-González I. (2016c) “Influencia del vertido vibratorio en la matriz y dureza del hierro gris con grafito esferoidal,” Ingeniería Mecánica, Vol. 19, No. 1, pp. 26-29, 2016c, Url: http://www.ingenieriamecanica.cujae.edu.cu.

Sánchez-Figueredo, R.P. (2016) Tecnología CAD/CAM para fundidos con grafito esferoidal: Editorial Académica Española, 2016, Url: https://www.eae-publishing.com/catalog/details//store/es/book/978-3-659-70316-4/tecnolog%C3%ADa-cad-cam-para-fundidos-con-grafito-esferoidal.

Sánchez-Figueredo, R.P. (2016) FUNDICIÓN CON GRAFITO NODULAR ESFÉRICO: APLICACIÓN DE VIBRACIONES PARA AUMENTAR EL RENDIMIENTO DEL NODULIZANTE POR MODIFICACIÓN “IN MOLD”, 2017, Tesis doctoral. Universidad de Holguin.

Yunqing, C. (2015) “Preparation method for preparing as-cast ferrite nodular iron by one time,” 2015. Número de aplicación: CN20131497839 20131022 Espacenet. China. Organización: Q. H. M. C. Ltd. 2015-04-29. Patente No. CN104561745 (A).

© 2021 Revista Científica de FAREM-Estelí.

![]() Este trabajo está licenciado bajo una Licencia Internacional Creative Commons 4.0 Atribución-NoComercial-CompartirIgual.

Este trabajo está licenciado bajo una Licencia Internacional Creative Commons 4.0 Atribución-NoComercial-CompartirIgual.

Energías Renovables